多少年来,国内外都十分重视塔设备的科研、设计、使用及革新工作,以适应化工行业迅速发展的迫切需要。近年来,作为脱硫行业,采用的大多是填料塔,因为它具备了生产能力大、分离效率高、操作稳定等特点,然而满足了以上条件的同时,其缺点也暴露无疑,那就是生产中气体压降较大,所需的溶液喷淋密度大,而且堵塔几率较高,优势与缺点并存,可谓瑕瑜互见。

作为填料脱硫塔,内件包括:液体分布器(包括塔顶分布器、段间分布器)、气体分布器及除沫装置等。其中的液体分布器至关重要,它的制作与安装关系到脱硫生产运行的正常与否。大部分企业的液体分布器是根据生产工艺参数精心设计计算而制得的,但其中不少在运行中还是出现了对气体阻力大、本身容易硫堵等现象,主要原因是没有充分考虑脱硫液的成份、粘度等因素(当然,分布器安装的精确度也很重要)。如果把流体力学和脱硫液的实际情况相结合去进行设计,就能确保生产的长周期正常运行。而作为填料层,所需的传质面积通常是根据传质系数和吸收过程平均推动力去确定的,而在填料的选型和装填上大多是充分考虑了脱硫液成份、温度、粘度等因素的,但仍不可避免的出现阻力上涨过快,堵塔几率过高,运行周期短,脱硫效率不理想等问题。气体通过填料层的运行过程是较为复杂的流体力学内容,包括气体流速、气体的压力降、液泛速度、持液量、液体循环量、气液分布、脱硫效率及它们之间的关系。在此,结合脱硫生产运行中的一些现象简要讨论一下气速、溶液循环量与填料持液量、气体压降及脱硫效率之间的相互关系。

1 气体空塔气速与持液量及压降的关系

在溶液循环量不变的情况下,气体的空塔气速的改变将影响到填料的持液量及气体通过填料层的压力降。具体分以下几种情况:

(1) 在较低的气速下,气液两相几乎没有相互干扰。填料表面的持液量不随气速而变。填料层内滞流液体占据一部分填料层的空隙,使气体具有较通过干填料层为高的真速度及较大的压降。

(2) 气体流速较大时,气液两相之间的相互干扰随气速的增大而趋于严重。当气速增大而达到某一点时,填料的持液量不断增加,而且逐渐积聚起来而占据一部分自由空间,致使气体流通截面积减小,压降较前增大。这种现象也叫拦液,而且气速越大,拦液越严重。在生产运行中,有的时候贫、富液槽本来较为稳定的液位突然发生较大的变化,突然升高或降低,或忽高忽低,就经常是因为气体流量波动大、拦液量在不停变化的缘故。

(3) 当气流速度增大至某一界限值,气体的磨擦阻力已使液体不能向下畅流,填料层顶部积液,此时塔内气、液两相间发生了由原来气相是连续相,液相是分散相的流动,变为液相是连续相,气相是分散相,即气体以泡状通过液体的流动,这种现象称为液泛,其相应的空塔气速称为液泛速度,若气速继续增大,压降则急剧增大,甚至气流出现脉动,并且气流大量带液。生产中,在脱硫塔堵塔严重的情况下,经常会出现大量带液的现象,也是由于此时通过填料层有效空间的气流速度过大,超过了液泛速度所引起的,这时最好要减量生产,同时进行有效的清塔降阻工作,通常认为,实际操作空速取液泛速度的50%为宜。

2 气速与脱硫效率的关系

我们都知道,气速的变化影响到脱硫效率,而通常认为气速越小,脱硫效率会越高,而事实上并非完全如此。因为我们在实践中发现,有时候虽然脱硫塔出现堵塔现象,此时气速较前增大,而脱硫效率并没受影响,更有甚者,脱硫效率还会更好,这说明了两者之间并不是完全的气速越小脱硫效率越高的反比关系。

(1)根据双膜理论,吸收质必须以分子扩散的方式从气相主体先后通过气膜、液膜进入液相主体,尽管气、液两膜层都很薄,但两膜层仍为主要的传质阻力或扩散阻力所在。在碱液吸收H2S的过程中,传质阻力主要受气膜控制。根据流体力学原理,流速越大,则膜的厚度越薄。因此增大气体的流速,可以减少传质阻力,加快吸收的速度。这也说明了气速不宜太低,而且在一定的范围内,气速的加大是有利于吸收H2S的。

(2)如果气速过高,气、液两相界面通常处于不断更新的过程中,即已形成的界面不断破灭,而新的界面不断产生,界面的过快更新对吸收是不利的,从宏观上说,就是吸收时间过短,脱硫效率受影响。因此,气速的加大是有一定局限性的,要控制在一定的范围之内。

3 溶液循环量与气体压降的关系

溶液循环量的变化会间接或直接的影响到气体通过填料塔的压力降,具体分以下两个方面。

(1)在脱硫的设计中,溶液的循环量(Q)是由单位时间内H2S的脱除量(G)和脱硫液的工作硫容(S)所确定。

但是,选择用填料塔进行吸收操作,还必须要用液气比,液体喷淋密度来校核该数据。也就是说,所确定的液体循环量,在不小于以上因素所求得的数据的基础上,同时还必须要满足液气比和液体喷淋密度的要求。循环量越大,喷淋密度越高,填料层越不容易积硫。循环量越小,有时容易间接的导致压差的增大。很多企业,在运行中气量或气体中H2S的含量要低于设计值,所以溶液循环量控制较低就可满足脱硫效率。但此时,脱硫塔的喷淋密度达不到要求,非常容易积硫,压差很快上涨。所以,生产中减负荷生产时,一般不宜减溶液循环量,可以调整溶液成份,降低生产成本。

(2)虽然溶液循环量减小能间接导致气体压差的增大,但另一方面,溶液循环量的加大也会直接导致气体压差的上涨。因为,在气速不变的情况下,随着喷淋量的增加,填料层所持有的液量也增加,气流通道随液量增加而减小,使气流通过填料层的压降亦随之增加。有些企业,在填料塔堵塔现象较为严重时,阻力上涨,气体带液严重。此时,减小溶液循环量,压差会立即下降,带液量也随即减少。不过,这种做法是非常不可取的,因为这样会使填料积硫越来越严重,使堵塔程度进一步加重。相反在堵塔时,我们要采取加大循环量的办法来处理,这时会短时间内压差增大,带液更为严重,但是,随着填料层积硫被慢慢清除,压差会逐渐下降。如果加大循环量导致带液过于严重而无法生产的话,也只能减量生产,同时再进行清塔降阻。

4 客观的控制脱硫液循环量,才能确保脱硫后H2S不超标

从整体上说,在一定的限度之内,溶液的循环量越大,脱硫效率会越高。无论是半水煤气、水煤气、焦炉煤气或其它煤气的常压脱硫,还是加压变换气脱硫,都有相应的最低液气比要求。但是,并不是所有脱硫系统的液气比达到最低要求以上即可保证出口H2S不超标;而且在同样的工艺条件下,有些系统液气比控制相对较低便可达到脱硫要求,而有些厂家,控制较高的液气比却脱硫的效果不十分理想。

(1)在吸收塔的操作中,全塔物料衡算式如下:

L为液体循环量;V为气体流量;Y1及Y2是气相初始和最终的吸收质浓度;X1、X2是液相出口和入口的吸收质浓度。

从上式可看出,在气量(V)和气体出口含量(Y2)及液相入口浓度(X2)不变的情况下,如果气相的初始浓度(Y1)增加,只有液体循环量(L)或液相出口浓度(X1)增加才能维持反应过程平衡,而液相出口浓度(X1)的提高不仅有一定的局限性,还会导致负面因素的产生,所以,提高溶液循环量才能最行之有效的使反应过程平衡。也就是说,不同的H2S含量,对液气比的要求不尽相同。

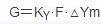

(2)吸收速率方程式为:

G为单位时间内吸收的物质量;KY为传质系数,F为所需的传质面积;△Ym为平均传质推动力。

传质系数KG是由气速、Na2CO3的含量、液气比所决定的,若以上因素为定值时,传质系数KG为定值,吸收推动力△Ym也为定值,影响吸收速率的就是传质面积F。也就是说,传质面积越大,吸收速率将越快。

因为在吸收操作中,由于吸收剂从塔顶往下流动时,有径向集壁的趋向,下流液体并不一定能把填料所有的表面湿润(只有到了液泛才能达到完全润湿),未被润湿的部分,对吸收操作中的物质传递自然也起不了作用。因此,在运行中,填料层还要基于润湿率概念。所谓润湿率是单位填料周边长度的液体体积流量(填料层的周边长度在数值上等于填料的比表面积)

填料的比表面积越大,须液体喷淋密度也越大,才能保证润湿率不变,而润湿率不变,也就是有效传质面积不变,从而才能确保吸收速率。所以,不同类型、不同规格的填料对喷淋密度的要求也是各不相同。

总之,作为脱硫塔工作介质的煤气和脱硫液,其气速和液体循环量是设计计算和操作运行中的首要因素。对于填料脱硫塔,气速的大小和溶液循环量的控制更是重中之重,要想达到最佳运行状态,不是将它们控制在一个较大的指标范围内即可。为此,填料脱硫塔在设计中常有误区,操作运行中,也多有顾此失彼之举。该塔型的广泛使用虽已证实了其具备众多塔型所不能及的特点,但不足之处也是有目共睹。如果有更新的技术在填料塔的基础上进一步扬长避短,进而取而代之,是我们业内人士所期待的。

社会在进步,科技在发展,由我们长春东狮科贸实业有限公司自主研发的QYD传质内件用于变换气脱硫已克服了填料塔的种种弊病,而且集诸多传统塔内件的优点于一身,在国内已被广泛使用,预示了目前变换气脱硫的发展趋势;而我公司新研究开发的空塔喷淋技术,在半水煤气、水煤气、焦炉煤气及其它尾气的脱硫中赢得了众多企业的青睐。目前,从直径不足2m的小塔径到直径达到7m以上的大塔径,均有设计应用的实例,既应用于新塔设计,也使用于旧塔改造,在使用中表现出来的更多优点值得我们关注。相信在脱硫技术的发展史上,这些新技术都将会是浓墨重彩的一笔。