从石墨中成功分离出石墨烯已经有10年的时间。此前,采用石墨烯的元件存在两大阻碍高性能的课题。

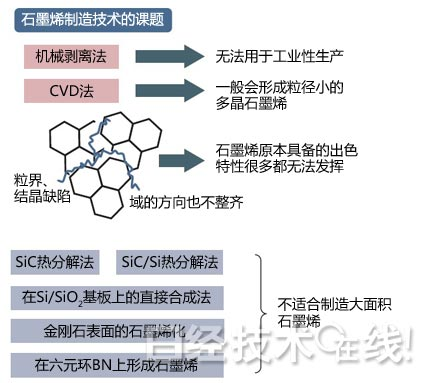

(1)没有可获得大面积单晶石墨烯的工业合成法、(2)未确立获得带隙的方法。

关于(1),2004年从石墨中分离石墨烯使用的是通过胶带转印的“机械剥离法”(图3)。虽然也获得了直径达1mm的石墨烯结晶,但难以利用该方法量产元件。

图为制造高品质石墨烯存在的技术课题。机械剥离法无法确立量产技术,而CVD法一般会形成多晶石墨烯,存在各种特性低的课题。其他制造技术也大多不适合单晶石墨烯的大面积化。

另一方面,作为获得大面积石墨烯的技术,CVD法取得了进展,2012年前后,韩国三星泰科公司等制造了30英寸的石墨烯薄膜作为透明导电膜,而索尼利用卷对卷方式制造了长100m的石墨烯薄膜。

但实际上,这些薄膜是直径10n~100nm的微小石墨烯大量重叠形成的多晶,结晶方向也各不相同。即使可以作为透明导电膜使用,也远未发挥石墨烯本来的特性。

让少量结晶“长大”

最近,利用该CVD法也能获得大面积单晶石墨烯的方法开始广为人知。最重要的是用于催化剂的铜箔的品质。利用高品质铜箔,可获得直径约1mm的单晶石墨烯。

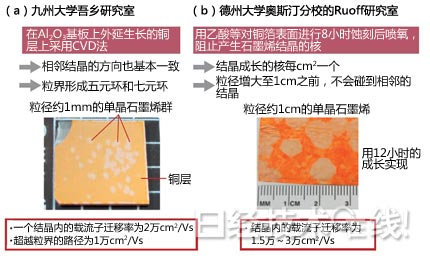

进一步增大单晶石墨烯直径的方法有两种(图4)。(1)使多数石墨烯结晶的方向一致,让边界整齐相连、(2)大幅减少石墨烯结晶的数量,使一个结晶大幅成长。尝试前者的是九州大学副教授吾乡浩树等人。采用后者的是美国德州大学奥斯汀分校的Rodney S.Ruoff等人。

图为面积较大的单晶石墨烯合成取得成功的两种方法和结果。九州大学吾乡研究室采用了使作为催化剂的铜箔的面方向一致的方法(a)。而德州大学奥斯汀分校的Ruoff研究室为了让结晶之间尽量不碰撞,采用了减少结晶核密度的方法(b)。两种方法的载流子迁移率作为基板上的石墨烯来说都非常高。((b)由德州大学奥斯汀分校拍摄)

目前,从结晶尺寸来看,获得了直径约1cm的单晶石墨烯的Ruoff等人更胜一筹。吾乡获得的结晶直径约为1mm,而且结晶间的边界“以五元环和七元环连接,残留着接缝”(吾乡)。(2)具体来说就是通过向铜箔喷氧,使表面暂时氧化,从而难以形成石墨烯结晶的方法。这样就能减少结晶间的冲突,使单晶大幅成长。

CNT已经制作出了55cm长的产品,Ruoff认为制造出直径1m级的单晶石墨烯也只是时间的问题。不过,在使单个结晶生长的方法中,结晶变大需要相当长的时间。Ruoff等人使直径增长1cm需要12个小时。如果把直径扩大到1m,需要50多天。

工作性能超过硅

在开发高品质石墨烯的尝试中,提高的不只是尺寸。电气特性也大幅提高。

载流子迁移率方面,吾乡制造的石墨烯在单结晶内为2万cm2/Vs,在结晶间为1万cm2/Vs,都非常高。Ruoff制造的石墨烯最大为3万cm2/Vs。这些均是室温下的值。

Ruoff等人2013年在柔性基板上制作了石墨烯晶体管,载流子迁移率为3900cm2/Vs,截止频率为25GHz,获得了超越以往CMOS技术的高性能。柔性基板上的电路性能低这种认识今后将不再通用。

不断尝试探索

关于石墨烯的另一个课题——没有带隙,很多研究人员试着进行了解决。虽然有了几个“这样的话就能具备带隙”的理论,但目前在实现方法上都存在课题。

比如,制成称为石墨烯纳米带(GNR)的细带状的技术。利用该方法的话,带宽必须缩窄到5nm,否则就无法获得充分的带隙。另外,还发现了制成双层石墨烯加载电压的方法。不过,虽然理论上可获得104以上的电流导通/截止比,而实际测量时只能获得很低的值。

在石墨烯的研究人员中,有人认为难以为石墨烯打开带隙,因此针对逻辑IC用晶体管等选择了CNT。“尤其是在美国,CNT回归的趋势很明显”(某石墨烯研究人员)。

伪带隙亮相

在这种情况下,产业技术综合研究所开发出了取代带隙的技术(图5)。即向石墨烯晶体管的沟道照射氦离子,制造一定数量的缺陷。这样,就可以截断石墨烯上的电子流动,形成称为“运输间隙”(Transport Gap)的状态。加载电压电子就会流动。

本图是在晶圆上形成石墨烯图案,并将部分制成半导体型的技术。用氦离子显微镜向石墨烯照射氦离子,根据照射强度的不同,或形成半导体型,或形成绝缘体。利用该技术制造的石墨烯晶体管在室温环境下,电流的导通/截止比实现了约100的开关性能。(图和照片由产业技术综合研究所提供)

这虽然不是本来的带隙,但效果相同。电流的导通/截止比在室温下约为100,在-73℃下为2万5400,作为石墨烯晶体管来说比较高了。另外还具备在石墨烯上形成图案时可以使用氦离子显微镜的优点。

利用双层石墨烯进行“半金分离”

利用单层CNT分离半导体型和金属型(半金分离),手性也可以选择,同样,石墨烯如果是双层石墨烯,好像也可以选择半导体型和金属型。

日本东北大学电气通信研究所教授末光真希等人开发出了在硅晶圆上形成双层石墨烯图案的同时,可控制半导体型和金属型的性质的技术。

末光等人以前就一直研究在硅晶圆上形成立方晶(3C-)SiC薄膜,然后进行热分解形成2~3层石墨烯的技术。

双层石墨烯根据上下层的重叠方法的不同,分为有带隙和没带隙的情况(图6)。利用对硅上的3C-SiC薄膜进行热分解的方法在硅(111)面上形成的双层石墨烯为半导体型,在其他硅面上形成的双层石墨烯为金属型。末光等人发现,通过硅(100)晶圆表面的蚀刻形成倾斜面的话,倾斜面会变成硅(111)。

日本东北大学末光研究室开发的、在硅晶圆上的目标位置分别制作半导体型和金属型双层石墨烯的技术。

据末光等人介绍,通过使石墨烯在用作布线时保持硅(100)的状态,用作半导体时将表面变成硅(111),有望使双层石墨烯形成半导体型和金属型图案。(作者:野泽 哲生,日经技术在线!供稿)