2003年,天然集团成立了“免浆料织造技术项目小组”,开始对传统纺织领域进行技术创新尝试,冲击世界级的纺织技术难题。众所周知,传统的梭织面料在织造前需要对经纱进行上浆,以提高纱线的断裂强力,减少毛羽,提高耐磨性;织造完成后必须去除浆料,以利于后续的印染和整理加工。上浆所用淀粉浆料需要消耗大量的粮食,聚乙烯醇(PVA)浆料难以生物降解,排入江河田野以后,影响好氧微生物的活动,成十倍或百倍对水体造成二次污染。退浆不仅水耗能耗大,而且污水排放大,COD高,pH值高。退浆后布面残留的浆料,会滋生大量的螨虫和细菌,造成皮肤瘙痒和红肿。

2008年,天然集团在该技术上取得了实质性重大突破,并正式升格成立了“绿色环保免浆料织造技术研究中心”,同时申请了发明专利。2009年“绿色环保免浆料织造技术”被列入中国纺织工业协会科技指导性项目;2010年由中国纺织工业协会组织鉴定,鉴定委员会由中国工程院院士姚穆为主任、东华大学副校长俞建勇为副主任,鉴定意见正如姚穆院士所说,“绿色环保免浆料织造技术”达到国际先进水平,具有显著的社会和经济效益,推动纺织行业技术进步、产业升级具有重要的意义,进一步加快推广与应用;同年获得了中国纺织工业协会科学技术奖二等奖;2012年被国家正式列为国家火炬计划产业化示范项目,得到了纺织服装联合会和相关纺织企业的大力支持。

公司经过多年自主科研攻关,先后形成了第一代和第二代无浆料技术。尽管无浆料产品与传统棉织品相比,具有更优的品质和性能,但由于第一代无浆料技术生产成本较高,第二代无浆料技术生产效率较低,都不能满足大规模、产业化生产,因此公司一直未曾满足于已取得的研发成果,不断加大对既有的无浆料技术的深入研究和科研攻关,至此,2013年年底公司成功获得了无浆料第三代技术一系列相关的发明专利群组(包括申请的国际专利),并完成了终试。

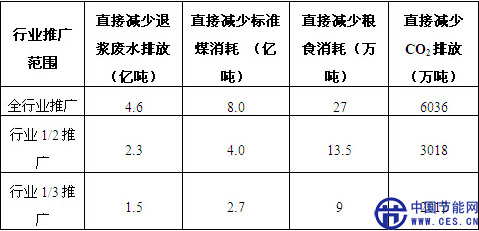

据中国纺织工业协会统计数据,2013年全国规模以上纺织企业生产的棉布量为392.7亿米,行业不同程度推广无浆料技术环保效益如下:

根据中国纺织工业协会统计数据,2013年全国规模以上纺织企业生产的棉布量为392.7亿米,面料平均销售价格按20/米元计:

若全行业推广使用无浆料织造技术并销售无浆面料,市场销售总额近8000亿元,通过无浆料织造技术直接减少上浆退浆费用200亿元;

若有一半棉布用无浆织造技术,市场销售总额近4000亿元,通过无浆料织造技术直接减少上浆退浆费用100亿元;

若有1/3棉布用无浆织造技术,市场销售总额近2700亿元,通过无浆料织造技术直接减少上浆退浆费用67亿元。

天然集团诺赛净科技公司研制的无浆料织造技术,是对传统纺织技术的一种革命性颠覆,彻底改变了原有的生产方式,让纺织加工从高度污染变成绿色环保,对纺织业节能减排、产业升级具有里程碑的意义。其应用领域极其广泛,几乎可以覆盖整个棉纺织应用领域,发展前景极其广阔,而其所带来的社会经济和环保效益将是无可限量的。